在半导体电子领域,氮气因其化学惰性和无色无味的特性,具有极高的稳定性和安全性。其主要作用是防止氧化、腐蚀以及抑制不必要化学反应,确保半导体制造过程的精确性和可靠性。在晶圆制造过程中,氮气被广泛用作载气和保护气体,以防止硅片表面氧化和金属互连层腐蚀。在芯片封装过程中,氮气填充可以防止电子元件在存储和使用过程中的氧化,延长产品寿命。氮气还用于吹扫反应腔室、管道和晶圆表面的微小颗粒及化学残留,避免杂质污染。其高纯度和低露点特性使其在半导体工业中不可或缺,支撑着从晶圆生产到芯片封装的全流程质量控制。

一、氮气在电子与半导体行业中的应用

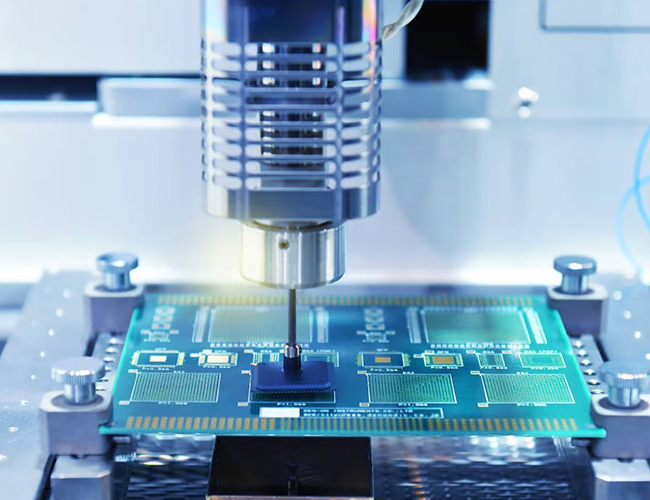

1、芯片制造过程中的保护气体

在电子芯片制造过程中,氮气被广泛用作保护气体。在芯片的光刻、蚀刻、薄膜沉积等关键工艺环节中,氮气可以有效隔绝氧气和水蒸气等活性气体,防止它们与芯片表面的敏感材料发生反应,避免氧化、腐蚀等不良现象的发生,从而保证芯片的性能和质量。例如,在光刻过程中,高精度的光刻胶需要在特定的环境下进行曝光和显影,氮气环境可以防止光刻胶因氧化而变质,确保光刻图案的准确转移。

2、半导体器件封装中的惰性环境营造

在半导体器件的封装阶段,半导体器件内部的芯片和引线等部件对氧化和潮湿极为敏感,一旦接触到氧气和水分,可能会导致引线断裂、芯片性能下降甚至失效等问题。通过使用氮气填充封装环境,可以为半导体器件提供一个惰性环境,有效防止内部部件的氧化和腐蚀,延长器件的使用寿命。许多高端半导体器件,如集成电路芯片、发光二极管(LED)等,在封装过程中都严格采用氮气保护措施。

3、电子元器件清洗中的应用

在电子元器件的生产过程中,清洗是重要的环节,用于去除元器件表面的杂质、油污等污染物。传统的清洗方法可能会引入水分,导致元器件受潮损坏。而采用氮气辅助清洗技术,如氮气冲洗或氮气干燥,可以在清洗过程中迅速去除元器件表面的水分和清洗液残留,避免二次污染,提高清洗质量和效率。这有助于保证电子元器件在后续组装和使用过程中的可靠性和稳定性。

二、氮气在烘烤中的作用

1、防止氧化反应

氮气作为惰性气体,通过置换烘烤环境中的氧气,形成无氧或低氧氛围,有效避免半导体材料(如硅片、砷化镓)在高温下与氧气发生反应生成氧化层,从而保护材料表面和内部结构的完整性。例如,在芯片退火工艺中,氧化会导致金属导线电阻率升高或器件失效,而氮气环境可显著降低此类风险。

2、优化热传导与工艺稳定性

氮气具有均匀的热传导性和热稳定性,可确保烘烤过程中温度分布均匀,避免局部过热或温度波动对半导体器件的影响。通过调节氮气流量和纯度,可精确控制烘烤气氛,满足不同工艺对洁净度和化学稳定性的要求。例如,在化学气相沉积(CVD)中,氮气作为载气可提升薄膜沉积的均匀性。

3、材料保护与性能提升

在高温烘烤(如退火、烧结)过程中,氮气可防止金属表面氧化皮形成,提高半导体材料的导电性和耐腐蚀性。例如,钛合金热处理时,氮气保护可避免氧化层导致的机械性能下降。氮气还能促进陶瓷材料的致密化,增强其硬度和韧性。

4、环境清洁与杂质去除

氮气吹扫可清除设备管道内的残留水分、颗粒物和化学污染物,维持高纯度制造环境。在光刻胶预烘烤等工艺中,氮气烘箱的洁净设计(Class 100以下)可减少杂质对光刻图形的影响。

三、氮气在烘箱中的应用

1、光刻工艺中的胶体处理

● 光刻胶预烘烤(软烘):涂覆光刻胶后,通过氮气烘箱去除溶剂并固化胶体,避免氧化导致附着力下降。

● 坚膜烘烤(硬烘):高温(150-250℃)下固化光刻胶,氮气环境防止胶体分解或变形,确保光刻图形分辨率。

● HMDS处理:将基底由亲水性转为疏水性,增强光刻胶附着力,适用于MEMS器件、第三代半导体材料(如碳化硅、氮化镓)制造。

2、材料退火与结构优化

● 硅片高温退火:在400-600℃氮气环境下消除晶格应力,激活掺杂离子,提升晶圆电学性能。

● 金属合金化处理:如晶圆镀金层退火,需低氧浓度(≤50ppm)氮气环境,通过快速升降温(10℃/min)优化金属结合强度。

3、封装与焊接工艺

● 焊料回流与环氧树脂固化:氮气保护金属焊点(如倒装芯片微凸点)免受氧化,确保焊接导电性和可靠性。

● 基板除湿与银胶固化:去除封装基板湿气,防止吸潮导致的封装开裂,同时固化导电胶体。

4、薄膜沉积与清洗预处理

● PECVD基底干燥:沉积薄膜前,用氮气吹扫或低温烘干晶圆,去除表面水分及污染物。

● 反应腔体吹扫:通过加热氮气清除设备残留气体,维持洁净度(如Class 100)。

氮气凭借化学惰性和高稳定性,在半导体电子领域不可或缺。其主要用于芯片制造的保护气体,防止氧化和腐蚀,确保性能与质量;在封装中为元器件提供惰性环境,延长寿命;并用于清洗过程的干燥,避免二次污染。氮气在烘烤环节作用显著,可防止氧化、优化热传导、保护材料性能并清洁环境,广泛应用于光刻胶处理、材料退火、封装焊接及薄膜沉积预处理等工艺,助力半导体制造全流程的精确性和可靠性。