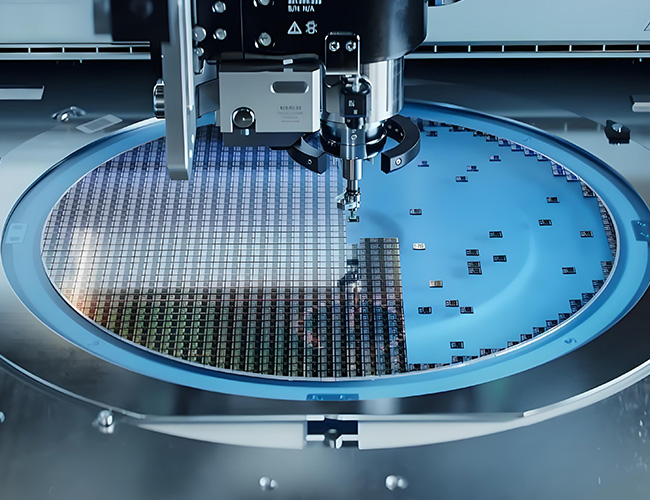

在半导体晶圆封装工艺中,PI(聚酰亚胺)和BCB(苯并环丁烯)胶因低介电常数、高热稳定性及优异的机械性能,被广泛应用于芯片钝化、层间介电及柔性电路板粘接等关键环节。这类胶材的固化过程对温度、洁净度及环境气氛的要求严苛,需专用洁净烘箱通过精准控温、无尘无氧环境及工艺参数协同优化,确保胶材形成低缺陷、高稳定性的薄膜。

PI/BCB胶固化洁净烘箱的核心作用

1、排除氧气干扰,提升固化质量

PI和BCB的固化反应对氧气高度敏感。在常规大气环境下,氧气可能引发不必要的氧化交联反应,导致光刻胶图案边缘模糊、厚度不均,甚至引发材料脆化。PI/BCB胶固化洁净烘箱通过高真空系统和惰性气体置换技术,将氧含量控制在极低水平,从而确保固化反应的纯净性。例如,在光刻胶PI固化过程中,无氧环境可显著减少副反应,使光刻图案的边缘清晰度提升20%以上,线宽均匀性控制在±0.05μm以内。

2、降低水分沸点,实现低温高效烘烤

晶圆内部残留的水分是导致封装失效的主要原因之一。传统烘烤需在高温下进行,但高温可能引发晶圆翘曲、金属层氧化等问题。洁净烘箱通过高真空环境将水的沸点降低至几十摄氏度,使晶圆在低温下即可完成水分去除。例如,在BCB胶固化过程中,烘箱可在150℃以下实现高效烘烤,避免了对晶圆热应力的影响,同时将烘烤时间缩短30%以上。

3、精确温度控制,保障工艺一致性

PI和BCB的固化需遵循严格的温度曲线。烘箱采用高精度温度传感器和智能控制系统,可实现升温速率、保温时间及降温速率的精确调控。例如,PI胶的固化需在特定温度下缓慢升温,以避免内部应力集中;而BCB胶的固化则需在高温下快速升温,以促进分子链的交联。烘箱的温度均匀性可控制在±1℃以内,确保晶圆各区域固化程度一致。

4. 高洁净度环境,减少颗粒污染

半导体制造对洁净度的要求极高。烘箱采用Class 100洁净等级设计,通过高效过滤系统和全不锈钢内胆,避免颗粒物对晶圆的污染。例如,在晶圆表面涂覆PI胶后,任何微小的颗粒都可能导致光刻图案的缺陷,而烘箱的洁净环境可将缺陷率降低至0.1ppm以下。

PI/BCB胶固化烘烤工艺流程

1、前处理:晶圆涂覆与预烘

在晶圆表面涂覆PI或BCB胶后,需进行预烘以去除溶剂。预烘温度通常为90-100℃,时间为1-3分钟,具体参数需根据胶的类型和厚度调整。预烘不足可能导致溶剂残留,影响后续固化质量;预烘过度则可能引发胶层脆化。

2、真空固化:核心工艺步骤

将晶圆放入烘箱后,启动真空系统将内部抽至高真空状态,随后充入高纯度氮气至微正压。固化温度和时间需根据材料特性优化:

● PI胶固化:通常在250-350℃下固化1-2小时,升温速率控制在3-5℃/min。

● BCB胶固化:在200-300℃下固化30-60分钟,升温速率可适当加快。

固化过程中需实时监测温度和真空度,确保工艺稳定性。

3、后处理:冷却与检测

固化完成后,烘箱通过风冷或水冷系统将晶圆快速冷却至室温。冷却速率需严格控制,避免因热应力导致晶圆开裂。通过光学显微镜或扫描电子显微镜(SEM)检测晶圆表面质量,重点检查光刻图案的完整性、线宽均匀性及颗粒污染情况。

PI/BCB胶固化洁净烘箱作为半导体晶圆封装的核心设备,通过高真空、无氧、高洁净度的环境控制,为PI和BCB材料的固化提供了合适的工艺条件。精确的温度控制、高效的烘烤效率及优异的洁净度,提升了晶圆封装的质量与可靠性。