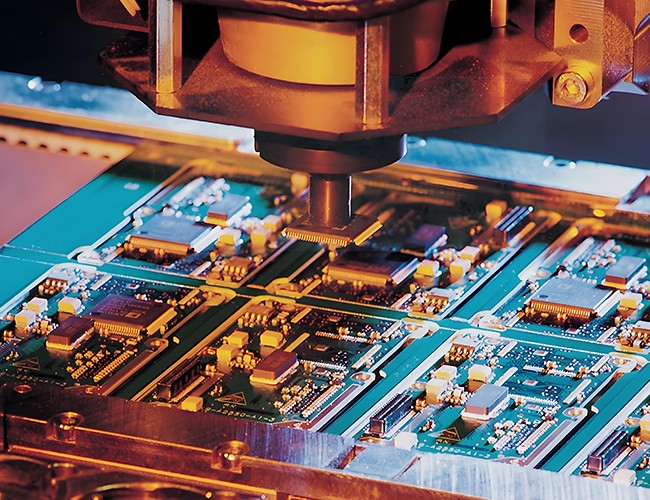

在半导体制造的精密工艺中,材料氧化是影响器件性能与良率的隐患。无论是硅晶圆的高温处理、薄膜沉积,还是芯片封装环节,氧气或水分的微量侵入都可能导致电路失效、漏电增加或界面缺陷。氮气作为一种关键的惰性气体,凭借其独特的化学稳定性和可调控性,为半导体生产提供了一个安全、可控的环境,有效防止了氧化等不良反应的发生,保障了半导体器件的高性能和高质量。

氮气在半导体制造中防止氧化的分析

● 制造过程中的保护气体 :在半导体制造的环节中,如退火、薄膜生长和晶圆键合等高温工艺,氧气和水分的存在会对半导体材料造成氧化污染,影响电学性能和结构稳定性。通过向生产区域充入纯净的氮气,能将空气中的氧气、水分等杂质排出,形成一个惰性的氮气氛围,使半导体材料在加工过程中始终处于无氧状态,避免氧化反应的发生,确保材料的纯度和性能不受影响。例如:在硅片的退火工艺中,高温环境下硅片表面极易与氧气结合形成氧化层,氮气的保护则可以有效阻止这过程,保证硅片的表面质量和晶体结构完整性。

● 封装过程中的抗氧化保护 :半导体封装是保护芯片免受外部环境影响的步骤。在封装过程中,使用氮气可以避免氧气和水蒸气侵入封装体内,减少氧化风险,保护封装材料和芯片。比如:在无铅焊接过程中,氮气的保护能够防止焊料和焊接表面被氧化,确保焊点的强度、导电性和可靠性,提高封装的质量和芯片的使用寿命。在一些封装形式中,氮气还可以防止封装材料在加热过程中发生氧化降解,保证封装结构的稳定性和密封性,降低芯片在使用过程中因氧化而导致失效的风险。

● 化学气相沉积(CVD)中的作用 :化学气相沉积是半导体制造中用于在晶圆表面沉积薄膜的工艺。在 CVD 过程中,氮气作为载气,将前驱体化学物质准确地输送到反应室中的晶圆表面,并在适当的温度和压力条件下促进化学反应的发生,氮气的惰性还能防止反应过程中薄膜材料与氧气接触而发生氧化,确保所沉积薄膜的质量和性能。例如:在沉积一些金属或金属化合物薄膜时,氮气环境可以避免金属被氧化成氧化物,保证薄膜的纯度和导电性等特性符合设计要求。

● 清洗与干燥环节的防止氧化 :在晶圆经过蚀刻或化学处理后,通常需要进行清洗和干燥。这过程中,如果处理不当,很容易导致晶圆表面残留水渍或其他清洗溶剂,引发氧化等问题。在超纯氮气环境下进行清洗和干燥,有效防止水汽等杂质对晶圆表面造成污染和氧化,确保晶圆表面的洁净度和干燥度,为后续的工艺步骤提供良好的基础,提高整个生产过程的成品率和半导体器件的性能稳定性。

● 存储与运输中的保护 :在半导体晶圆和芯片的存储与运输过程中,环境的湿度、氧气含量等因素可能会对其造成损害。使用氮气填充存储容器和运输环境,可以创建一个低氧、干燥、无尘的保护环境,避免晶圆和芯片在存储与运输途中发生氧化、受潮以及受到污染等问题,确保半导体组件在投入使用前能够保持其原有的质量和性能,降低生产过程中的损耗和废品率。

氮气在半导体制造中具有防止氧化方面发挥着巨大的功效。从半导体材料的生产到器件的封装以及存储运输等各个环节,氮气通过提供惰性保护环境、排除氧气和水分等杂质,有效地避免了氧化反应的发生,保障了半导体器件的质量、性能和可靠性。